Moc alternatora podana w książce serwisowej (SUZUKI DL650 SM, Suzuki Motor Corporation, s. 9-51) jest szacowana na około 375 W przy 5000 obr./min. Tym samym układ ładowania w DL’u wydaje się być dość wydajny, żeby zasilić dodatkowe odbiorniki, nawet jeśli mają dość duży pobór prądu. Dlatego, mimo na stałe włączonych dwóch reflektorów z żarówkami H4 (wersja L1 przed MR) nie obawiałem się jednocześnie używać dodatkowych świateł LED (2 x 3 A) oraz grzanych manetek (pobór prądu do 4 A).

Wszystko było w porządku i w ciągu ostatniego roku nie zauważyłem, żeby akumulator rozładowywał się. Jednak do czasu! Jakoś we wrześniu zwróciłem uwagę na to, że akcesoryjny woltomierz, gdy włączam dodatkowe oświetlenie i grzane manetki, zbyt często sygnalizuje spadek napięcia w instalacji elektrycznej motocykla. Podczas wolnych obrotów silnika bywało ono niższe nawet niż 12 V. Wcześniej nic takiego nie miało miejsca! Zacząłem zadawać sobie pytanie: “Co jest grane?!”.

Pomiary na akumulatorze wykazały, że napięcie bez akcesoryjnych odbiorników, po rozgrzaniu silnika (nie jest to bez znaczenia, dlaczego – o tym dalej), wynosiło zaledwie około 12,8 V. To trochę mało, zwłaszcza, że po podwyższeniu obrotów rosło dość wolno, żeby przy wzorcowych 5000 obr./min osiągnąć tylko 13,5 V. Książka serwisowa podaje, że wartość napięcia przy takich obrotach powinna mieścić się w zakresie od 14 V do 15,5 V (SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-9). Po włączeniu dodatkowego oświetlenia i grzanych manetek (czyli dołożeniu około 10 A obciążenia), napięcie spadało w dół “na łeb, na szyję” i nawet na obrotach utrzymywało się na poziomie zaledwie około 13 V!

Doraźnym rozwiązaniem w tej sytuacji było odłączenie żarówki jednego z seryjnych reflektorów. Dzięki temu zaoszczędzony prąd mógł być wykorzystany do zasilenia akcesoryjnych lamp LED (widoczność przede wszystkim) i grzanych manetek (komfort w zimne, jesienne dni to podstawa).

Coś było nie tak! Gdzie należy szukać przyczyn usterki? W tym miejscu omówię elementy typowego układu ładowania w motocyklu. Opis będzie dotyczył przypadku, gdy alternator jest zintegrowany z silnikiem motocykla i znajduje się w jego wnętrzu. Takie rozwiązanie występuje w wielu maszynach, w tym i w V-Strom’ie.

Budowa, elementy i działanie układu ładowania

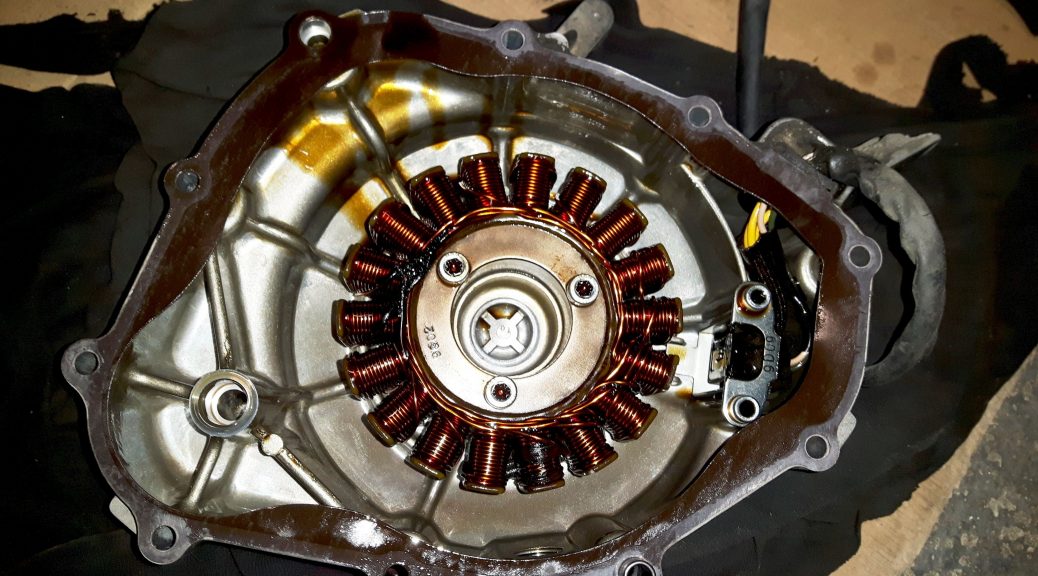

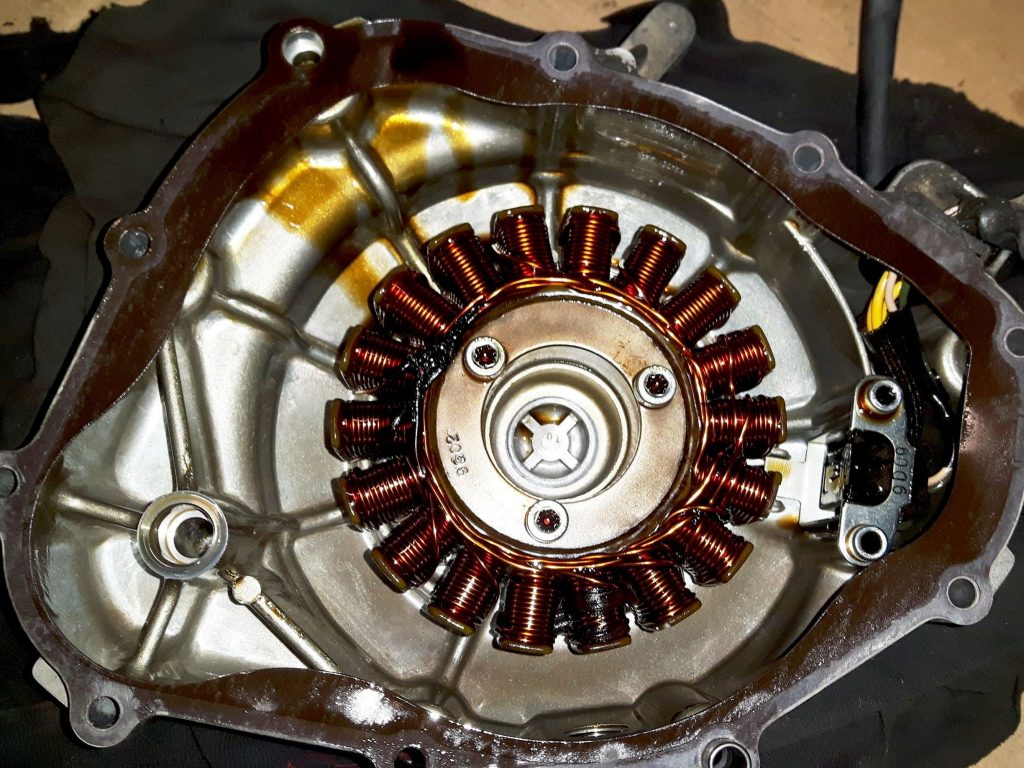

Alternator motocyklowy tego typu składa się ze statora, czyli rdzenia z uzwojeniami, przykręconego do osłony silnika. Na zdjęciu poniżej, po prawej, można zauważyć jeszcze jeden element. Jest to czujnik położenia wału korbowego (CKP).

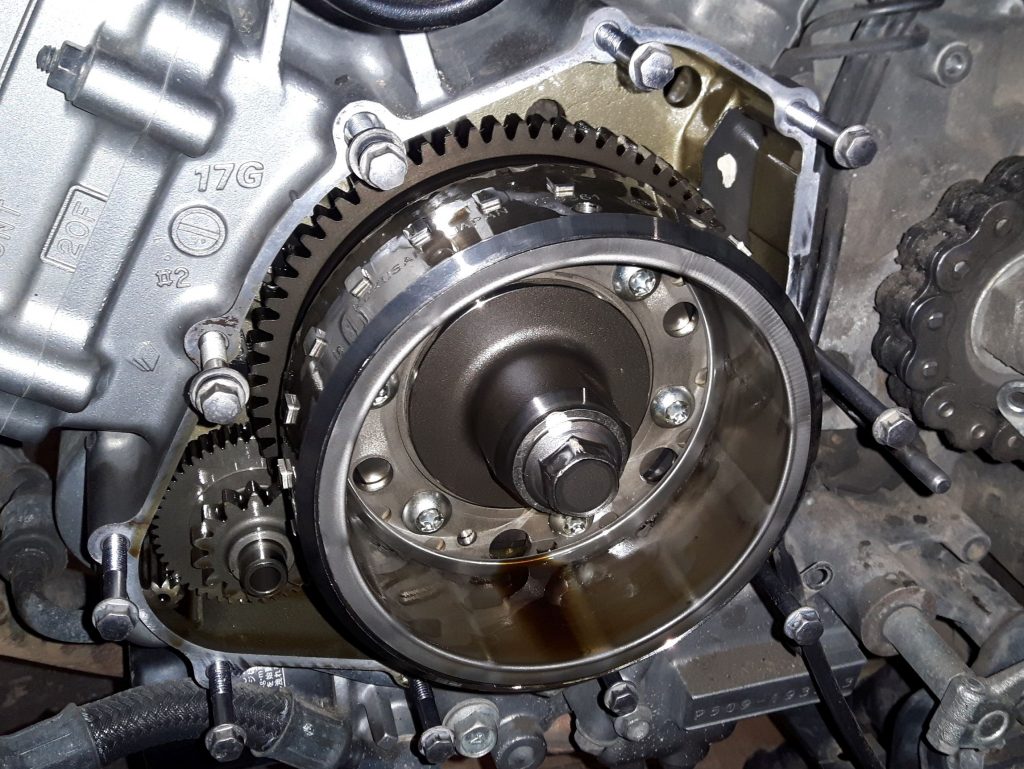

Wokół cewek alternatora wiruje koło magnesowe osadzone na wale korbowym silnika. CKP znalazło się tutaj dlatego, że na podstawie sygnałów magnetycznych odczytywanych z zewnętrznej powierzchni koła magnesowego, pozwala komputerowi sterującemu silnikiem (ECU) określić położenie wału korbowego .

W przypadku DL’a uzwojenia statora jak i magneto, które wzbudza w nich prąd, znajdują pod lewą pokrywą silnika. Całość jest oczywiście omywana olejem.

Wraz ze wzrostem obrotów silnika rośnie wartość generowanego przez alternator napięcia i oddawana moc. Wynika to z faktu, że koło magnesowe obraca się z coraz większą prędkością, a zatem w uzwojeniach statora produkowana jest coraz większa ilość energii.

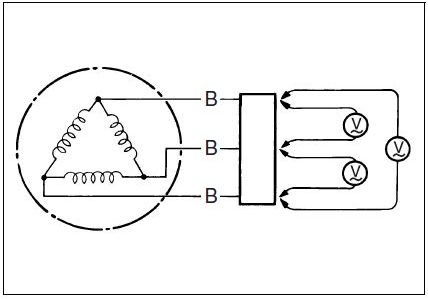

Alternator jest prądnicą prądu przemiennego. Instalacja motocykla jest zasilana prądem stałym. Rolę prostownika prądu oraz regulacyjną pełni dwu funkcyjne urządzenie zwane potocznie regulatorem napięcia. Prostownik w regulatorze zamienia prąd przemienny na stały, a moduł regulacyjny nie dopuszcza do nadmiernego wzrostu napięcia w instalacji motocykla. W DL’u regulator znajduje się po prawej stronie w okolicy głowicy przedniego cylindra.

W przypadku klasycznego układu ładowania stosowanego powszechnie w samochodach, natężenie prądu wzbudzania reguluje siłę pole magnetycznego wytwarzanego przez elektromagnes wirujący wewnątrz uzwojeń alternatora. Ponieważ uzwojenia alternatora motocyklowego są wzbudzane magnesem stałym to nie ma tutaj możliwości regulacji ilości produkowanej energii poprzez zmianę natężenia prądu wzbudzania elektromagnesu.

Rozwiązaniem jest zastosowanie prostego w konstrukcji i taniego do wyprodukowania regulatora typu bocznikowego. Tzw. “shunt regulator” radzi sobie z nadmiarem prądu zwierając poszczególne uzwojenia statora do masy, gdy napięcie wzrośnie ponad przyjęty, bezpieczny dla odbiorników w instalacji, poziom.

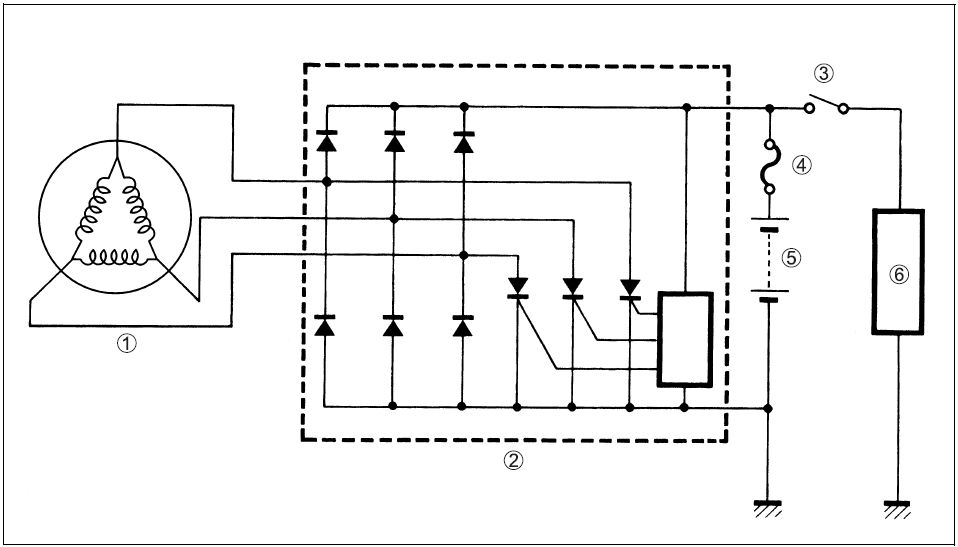

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-7.

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-7.

W regulatorze tego typu jako elementy wykonawcze stosuje się zazwyczaj tyrystory zwane w skrócie SRC (Silicon Controlled Rectifier). Na uproszczonym schemacie powyżej w regulatorze (element nr 2) widać trzy tyrystory, po jednym dla każdej z faz.

W regulatorach bocznikowych stosuje się również tranzystory MOSFET (Metal Oxide Semiconductor Field Effect Transistor). Urządzenia zbudowane na tranzystorach MOSFET mają tą przewagę, że cechują się mniejszymi stratami, co powoduje, że ilość ciepła wydzielana przez moduł regulatora jest mniejsza. Więcej informacji na temat regulatorów bocznikowych (w szczególności z tranzystorami MOSFET) można zleźć w artykule → RM Stator MOSFET Regulator Upgrade.

Wadą bocznikowych regulatorów napięcia jest to, że aby utrzymać zadane napięcie, zwierają uzwojenia alternatora do masy. Powoduje to straty, które objawiają się w postaci ciepła wydzielanego przez moduł regulatora oraz uzwojenia alternatora. Ponadto należy pamiętać, że alternator ze zwartymi uzwojeniami stanowi niewielki, ale dodatkowy opór – tracona jest moc silnika.

Obecnie w niektórych motocyklach stosowane są regulatory, które potrafią ograniczyć wzrost napięcia w instalacji motocykla nie przepuszczając nadmiaru prądu do instalacji. Regulatory tego typu są nazwane szeregowymi. Tak zwany “series regulator” odłącza alternator od instalacji motocykla, gdy napięcie nadmiernie wzrośnie. Cewki alternatora nie są zwierane, minimalizowane są zatem straty energii. Strona jednego z producentów akcesoryjnych regulatorów szeregowych podaje informacje na temat działania urządzenia i korzyści z jego zastosowania → Introducing the Smart Series Regulator. Od siebie dodam, że pomysł zastosowania regulatora szeregowego wydaje się dobry, jednak byłbym krytyczny oceniając przedstawione przez producenta korzyści wynikających z tego rozwiązania dopóki sam nie wykonałbym rzetelnych testów. Ponadto nie jestem przekonany jak zachowają się uzwojenia alternatora, a w szczególności ich izolacja, gdy regulator pozbawi ich obciążenia. Nie powinno z tym być raczej problemu, ale trzeba pamiętać, że generowane napięcie może wówczas bez problemu osiągnąć wartość ponad 100 V!

Wróćmy do mojego problemu z ładowaniem.

Sprawdzenie akumulatora

Najpierw podjechałem do punktu sprzedającego akumulatory i poprosiłem o sprawdzenie opornicą mojego “magazynu” prądu. Test wykazał, że z akumulatorem jest wszystko w porządku.

Kontrola połączeń w instalacji elektrycznej

Aby cokolwiek zdiagnozować w motocyklu musiałem dobrać się do przewodów łączących regulator napięcia z instalacją elektryczną i alternatorem. Na jego wyjściu znajdują się dwie kostki. Do jednej z nich trzema przewodami koloru żółtego jest podłączony alternator. Ich ilość wynika z tego, że alternator jest prądnicą trójfazową (patrz poprzedni rysunek, element nr 1). Do drugiej kostki dochodzą cztery przewody – dwa dodatnie (oznaczenie na schemacie B/R – kolor przewodu czarny z czerwonym paskiem) i dwa ujemne (oznaczenie na schemacie B/W – kolor przewodu czarny z białym paskiem), które stanowią zasilanie instalacji motocykla.

Niestety, aby dostać się do kostek musiałem, oprócz osłon i baku, zdemontować jeszcze airbox. Z tym jest niestety trochę zabawy zwłaszcza, gdy robi się to pierwszy raz! Jak się za to zabrać opisałem → tutaj.

Testy rozpocząłem od sprawdzenia rezystancji między klemami akumulatora a pinami kostki łączącej się z wyjściem regulatora napięcia. Tu wszystko było w porządku, zresztą kostki nie wyglądały na uszkodzone, nadpalone, czy zaśniedziałe, stąd rezystancja, tam gdzie jej nie powinno być, wynosiła 0 Om.

Sprawdzenie regulatora napięcia

Dalsze testy polegały na sprawdzeniu co się dzieje na wyjściach regulatora napięcia. Kostka po lewej łączy się z uzwojeniami alternatora, ta po prawej to zasilanie instalacji motocykla.

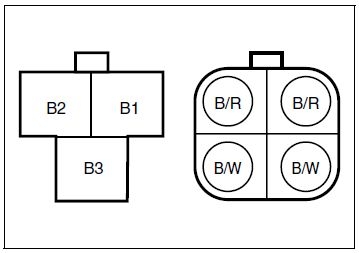

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-7.

Posługując się tabelką z książki serwisowej zbadałem rezystancję, a właściwie napięcia przewodzenia (miernik uniwersalny należy ustawić na pomiar rezystancji z opcją testowania diod półprzewodnikowych) między wyprowadzeniami regulatora, aby ustalić, czy w układzie nie nastąpiło przebicie.

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-7.

Odczyty na wyprowadzeniach regulatora odpowiadały wartościom referencyjnym podanym w książce serwisowej.

Sprawdzenie alternatora

Kolejnym testom poddałem alternator.

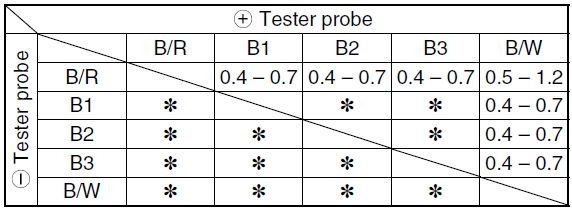

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-10.

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-10.

Pomiar oporności jego uzwojeń wzbudził moje wątpliwości, bo choć powinna ona zawierać się w przedziale od 0,2 do 0,7 Om to pomiędzy dwoma wyprowadzeniami była nieco większa i wynosiła około 1,2 Om.

To dało mi do myślenia, dlatego przeprowadziłem jeszcze jeden test opisany w książce serwisowej. Polegał on na pomiarze napięcia wytwarzanego przez fazy alternatora przy 5000 obr./min.

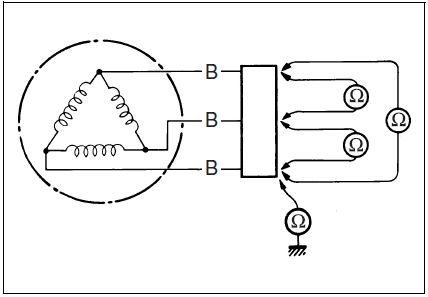

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-10.

Źródło: SUZUKI DL650 SM, Suzuki Motor Corporation, s. 8-10.

Pomiar należy wykonać na zimnym silniku. Wysoka temperatura powoduje wzrost rezystancji uzwojeń alternatora (są one zanurzone w oleju i nagrzewają się wraz z nim), a to powoduje, że natężenie prądu, który może przez nie przepłynąć jest niższe, a zatem i generowana moc oraz napięcie będą mniejsze.

Napięcie powinno być wyższe niż 60 V i tak faktycznie było. U mnie na każdej z faz wynosiło ono około 70 V. Sprzeczne rezultaty testów alternatora nieco zbiły mnie z tropu. W tej sytuacji postanowiłem zostawić go w spokoju i najpierw na próbę wymienić regulator napięcia. Uznałem, że to zawsze mniej pracy niż wyciągać alternator, którego uszkodzenie jest równie mało prawdopodobne jak wygrana w lotka!

Moim błędem było to, że nie dokonałem pomiarów napięcia uzwojeń pod obciążeniem. Książka serwisowa o tym nie mówi, a ja wpadłem na ten pomysł dopiero później. Jak wygląda taki test opiszę → dalej.

Wybrałem regulator ze “średniej półki” → taki jak ten. Moje zaufanie wzbudziły jakość kostek połączeniowych i ogólnie dobre wykonanie (przed zakupem miałem możliwość obejrzeć regulator).

Niestety, po przejechaniu nieco ponad 3 tys. km zauważyłem, że regulator nie działa prawidłowo i przy 5000 obr./min. limituje napięcie do około 13,5 V. Reklamacja została uwzględniona i otrzymałem zwrot środków.

Uwaga! Od kolegi Piotra Harwata (Dziękuję!) otrzymałem informację, że w DL 650 występują dwa rodzaje regulatorów, które różnią się gabarytami (rozstaw otworów montażowych jest jednak taki sam) oraz co najważniejsze – wtyczkami! Regulator o numerze seryjnym 32800-16G00 był prawdopodobnie stosowany w modelach K4-K6, a 32800-41G00 od K7 do L1 (nie wiem jak wygląda sytuacja w nowszych motocyklach). W moim L1 fabrycznie był zamontowany regulator 32800-41G00.

Po założeniu nowego regulatora sytuacja nieco się poprawiła, ale prądu nadal było za mało! Później okazało się, że fabryczny regulator limitował napięcie do około 13,9 V (to trochę mało, być może też nie był w pełni sprawny, choć pozytywnie przeszedł testy), a nowy do 14,5 V. Stąd, na zimnym silniku przez chwilę wydawało się, że ładowanie wróciło do normy, choć wcale tak nie było.

Pomiar zużycia prądu

W poszukiwaniu ewentualnych problemów w instalacji elektrycznej motocykla, dokonałem jeszcze szczegółowej analizy poboru prądu przez poszczególne odbiorniki. Sprawy mają się następująco:

- reflektory (żarówka H4) x 2 = 9,2 A

- światła akcesoryjne LED x 2 – 6 A

- manetki podgrzewane – 4 A

- obwód pompy paliwa i wtryskiwaczy – 3 A

- obwód ECU- 1,7 A

- oświetlenie pozycyjne i przyrządy – 2,42 A

- akumulator naładowany – 1 A

Razem daje to 27,32 A, a ponieważ pomiary były wykonywane na wolnych obrotach silnika to napięcie w instalacji spadło do około 12 V, zatem szacowana sumaryczna moc odbiorników wyniosła 327,8 W. To dość dużo, lecz przy 5000 obr./min, nawet gdy napięcie w instalacji wzrośnie, alternator “na styk” powinien dać sobie radę, bo jego moc maksymalna według książki serwisowej wynosi około 375 W.

Naprawa alternatora

Koniec końców zdecydowałem się zajrzeć pod prawą pokrywę silnika. Oprócz odłączenia przewodów od alternatora, trzeba jeszcze z instalacji motocykla wypiąć kostkę czujnika położenia wału (CKP), która znajduje się w okolicach prawej cewki zapłonowej.

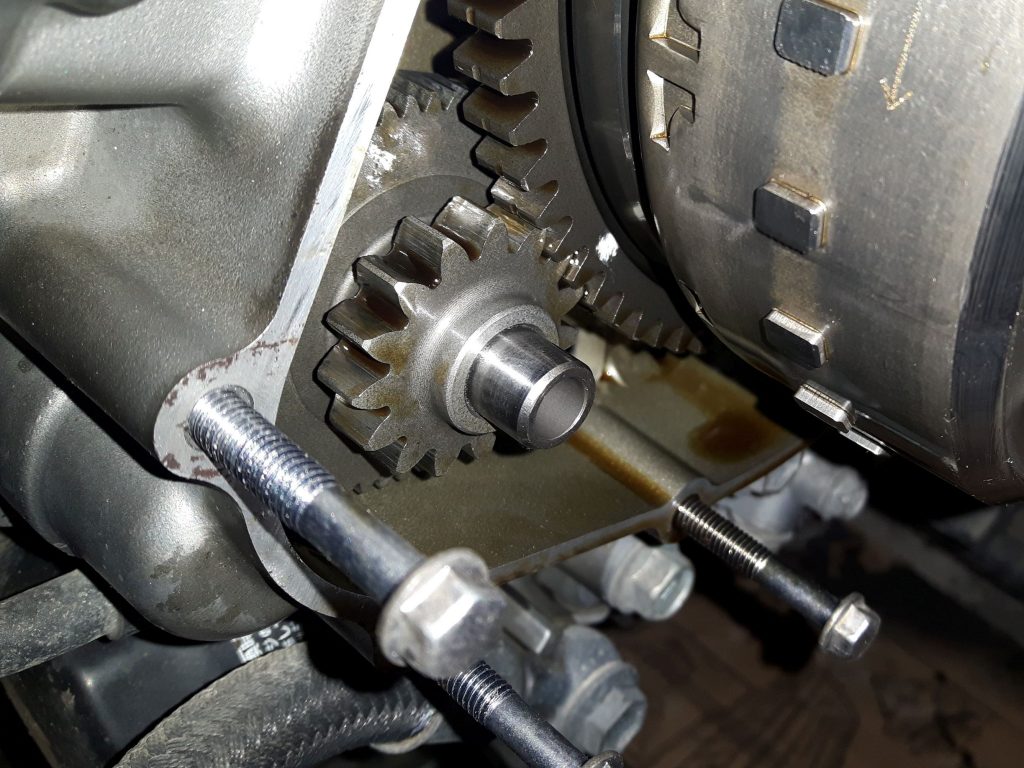

Przed zdjęciem kapy silnika spuszczamy olej lub kładziemy motocykl na prawym boku wykorzystując do jego podparcia na przykład stare opony. Musimy również zdjąć mechanizm popychacza sprzęgła, który jest przykręcony do pokrywy. Pamiętajmy, żeby wyczyścić jej łączenie z karterem, aby brud nie wpadł do wnętrza silnika. Uwaga na śruby mocujące pokrywę – są różnej długości!

To co znalazłem potwierdziło moje obawy, które kiełkowały mi w głowie od momentu pomiarów oporności uzwojeń.

Po przeanalizowaniu sytuacji na rynku części i porównaniu ceny alternatorów nowych oraz używanych (których do wersji sprzed 2012 r. wcale nie było tak wiele dostępnych) nie byłem zdecydowany co zrobić z tym fantem. Szukając informacji w Internecie trafiłem na firmę P. U. Gywer specjalizującą się w regeneracji alternatorów motocyklowych.

Do zlecenia przezwojenia przekonały mnie bardzo dobra opinia jak i doskonały kontakt z p. Mariuszem, który jest właścicielem zakładu. Rdzeń z nawiniętym od nowa uzwojeniem powrócił do mnie już po kilku dniach. Robota wyglądała bardzo profesjonalnie, nowe uzwojenia zostały nawinięte równo i dokładnie, a izolacja wykonana starannie z użyciem wysokiej jakości materiałów.

Przystępując do składania należy wyczyścić krawędzie pokrywy i silnika z resztek starej uszczelki. Doskonale do tego celu nadaje się skrobaczka do szyb. Miejsca, które nie będą chciały “odpuścić” poprawiamy z wyczuciem papierem ściernym. Ja użyłem takiego o gramaturze około 600.

Obowiązkowo dajemy nową uszczelkę (Zawsze zadaje sobie pytanie: “Czemu do cholery one są zielone, a nie czarne?!”.). Stara uszczelka prawdopodobnie do niczego nie będzie się nadawać – moja się rozsypała.

Przed założeniem pokrywy wałek koła pośredniego rozrusznika osadzamy w silniku. Gdyby okazało się, że nie możemy zgrać koła zębatego z otworem w bloku silnika, obracamy nieco wał korbowy w lewo. Dzięki temu na pewno uda nam się ustawić otwory w odpowiednim położeniu.

Gdy wszystko było już złożone podłączyłem czujnik CKP do instalacji motocykla. Trochę inaczej poprowadziłem przewody od alternatora, a regulator napięcia obróciłem o 180 stopni, dzięki czemu kostki połączeniowe nie są teraz ukryte za airbox’em. Nie będzie zatem problemu, gdyby na trasie zaszła potrzeba wymiany regulatora.

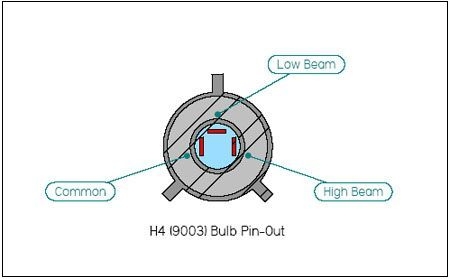

Sprawdzenie alternatora pod obciążeniem

Dzięki dostępowi do kostek można łatwo wykonać pomiary. Postanowiłem sprawdzić jak zachowuje się alternator po naprawie. Na wolnych obrotach, zanim silnik się rozgrzał, każda z faz alternatora generowała napięcie około 30 V. Dlatego do testu pod obciążeniem użyłem żarówki H4 na 12 V, wykorzystując szeregowe połączenie jej włókien. Przewody pomiarowe podpiąłem do styków oznaczonych Low Beam i High Beam.

Źródło ilustracji: http://www.4x4extremesports.com/

Źródło ilustracji: http://www.4x4extremesports.com/

Test z żarówką wykonujemy analogicznie jak w przypadku pomiaru napięcia faz alternatora. Każda z faz pod obciążeniem około 60 W (szeregowo połączone włókna żarówki H4) oddawała prąd prawie 5 A.

Podsumowanie

Czy zatem problem został rozwiązany? Niestety, nie do końca. Wszystko jest w porządku, dopóki nie zostanie włączone obciążenie akcesoryjne. Same lampy LED lub podgrzewane manetki nie są problemem, ale gdy pracują razem to naprawiony alternator nie daje rady utrzymać (na obrotach) napięcia powyżej 13 V.

Pan Mariusz z firmy GYWER zapewnia, że alternator przezwajany ma taką samą moc jak fabryczny, natomiast fabryczny nie ma zapasu na dodatkowe akcesoria. Czy na pewno? Jakoś nie mogę w to uwierzyć, bo przed awarią zrobiłem wiele kilometrów z włączonymi akcesoriami w różnych warunkach (niska temperatura) i akumulator nigdy nie został rozładowany.

Niestety nie mam pomiarów wykonanych na moim motocyklu przed awarią, ale od czego są dobrzy koledzy! Sprawdzenia dla mnie wykonał Mikee, który również ma DL 650. W jego przypadku za obciążenie dodatkowe posłużyły dwa akcesoryjne reflektory z żarówkami H7 o mocy 55 W. Daje to około 9,2 A dodatkowego obciążenia, czyli odpowiada moich światłom LED (6 A) i grzanym manetką ustawionym na 4/5 (3,2 A). Wyniki pomiarów poniżej.

Silnik zimny:

- wolne obroty, tylko seryjne obciążenie – 14,5 V

- 5000 obr./min, tylko seryjne obciążenie – 14,0 V

- 5000 obr./min, seryjne obciążenie oraz dodatkowo 9,2 A – 14,2 V

- wolne obroty, seryjne obciążenie oraz dodatkowo 9,2 A – 12,7 V

Silnik rozgrzany:

- wolne obroty, tylko seryjne obciążenie – 14,4 V

- 5000 obr./min, tylko seryjne obciążenie – 14,4 V

- 5000 obr./min, seryjne obciążenie oraz dodatkowo 9,2 A – 13,9 V

- wolne obroty, seryjne obciążenie oraz dodatkowo 9,2 A – 12,1 V

U mnie, po włączeniu dodatkowego obciążenia, napięcie zarówno na zimnym jak i nagrzanym silniku przy 5000 obr./min oscyluje w okolicy 13 V.

Podsumowując – polecam firmę P. U. Gywer i naprawę polegającą na wymianie uzwojeń. Robota została wykonana szybko i sprawnie, nowe uzwojenia i izolacja wyglądają bardzo solidnie. Jednak jednocześnie nie jestem do końca przekonany, że alternator regenerowany ma moc identyczną z fabrycznym. Z moich pomiarów wynika, że jeśli obciążenie akcesoriami nie będzie większe niż około 6-7 A wszystko będzie grało. Niestety u mnie tak nie jest, bo po prostu potrzeba więcej mocy. 😉

Na blogu i Instagramie dzielę się wiedzą oraz doświadczeniem. Jeśli wśród moich artykułów i postów znajdziesz coś dla siebie, możesz postawić mi kawę ☕, którą z przyjemnością wypiję w garażu realizując kolejny projekt! Dziękuję! 😉